Clickaloo – конструктор, который вы можете напечатать сами

Все конструкторы на свете комплектуются определённым количеством деталей, но только не Clickaloo. Детали этого конструктора вы можете распечатать сами. А значит, вы решаете, какие детали вам нужны, сколько и какого они будут цвета. Давайте посмотрим, что можно сделать из этого конструктора и насколько это просто.

Этого не могло не произойти. Конструктор, детали которого печатаются на 3D принтере рано или поздно должны были придумать. И вот он появился. Называется этот конструктор Clickaloo (читается Кли́калу).

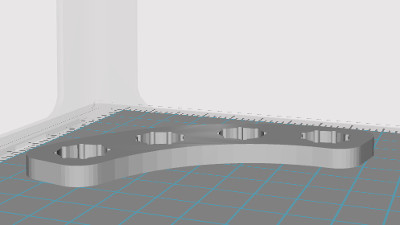

Конструктор представляет собой систему «штифты и пластины», в которой пластины разного размера и формы соединяются друг с другом с помощью штифтов. Штифты быстро устанавливаются и снимаются. Для их фиксации используются защёлки.

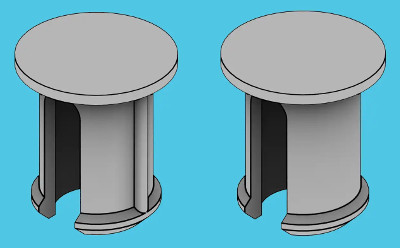

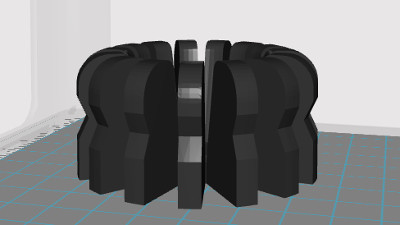

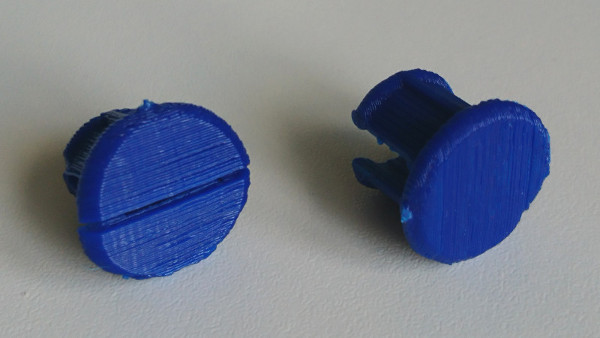

В зависимости от использованного штифта, соединённые пластины могут вращаться вокруг его оси относительно друг друга или могут быть зафиксированы. На картинке ниже видна разница между двумя такими штифтами. У штифта слева есть бугорки, которые как раз и не дают соединённым пластинам вращаться относительно друг друга. Штифт, изображённый справа, гладкий, поэтому соединённые пластины могут свободно вращаться.

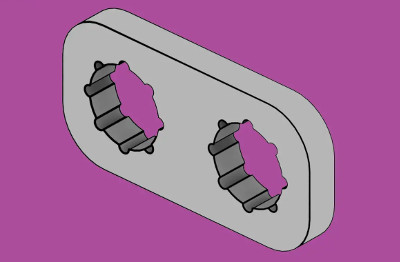

Во всех отверстиях у пластин вы можете заметить канавки (по 8 штук на отверстие), в которые как раз и попадают бугорки штифтов. Получается, что вы можете фиксировать пластины относительно друг друга под углом кратным 45 градусам. Кому то это покажется мало, но ведь вы всегда можете чуть подправить модель и распечатать свой вариант детали.

Модели всех деталей конструктора можно свободно скачать в виде STL-файлов, после этого они готовы для печати на 3D принтере. Если стандартных вариантов вам мало, можете изобрести свои собственные детали, отвечающие вашим потребностям.

Конструктор спроектирован специально для FDM (технология печати методом послойного наплавления) 3D принтеров и для ABS пластика, но разработчики призывают экспериментировать с другими 3D принтерами и материалами.

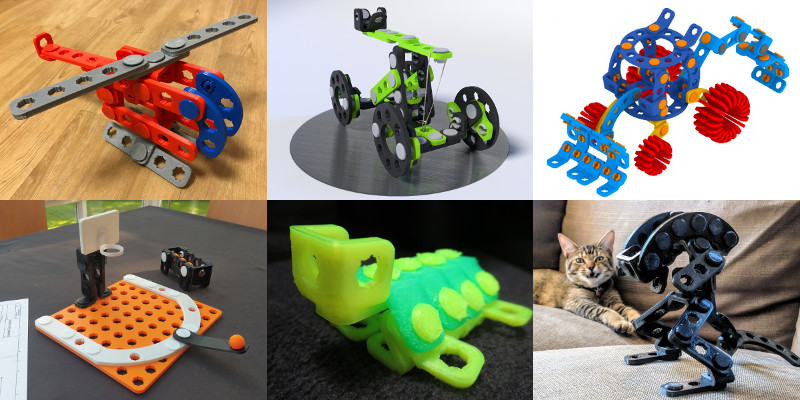

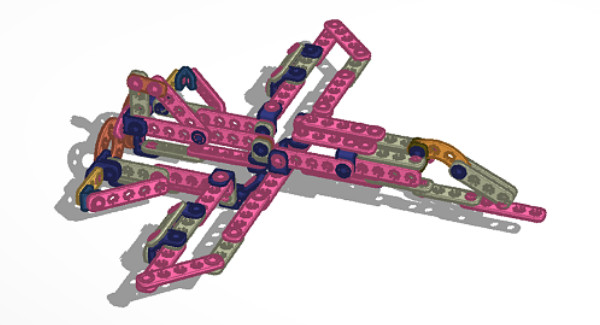

А что же можно собрать из Clickaloo? Есть что-нибудь интересненькое? Разработчики предлагают инструкции для сборки 6-ти игрушек: багги, самолёт, мотоцикл, жираф, слон и робот. Скачать инструкции и необходимые STL-файлы можно здесь.

Кроме того, если поискать, то можно найти идеи разных людей, например, на сайте MyMiniFactory. Здесь я нашёл вертолёт, катапульту, экскаватор, настольный баскетбол, черепаху, монстра из фильма «Чужой» и многое другое.

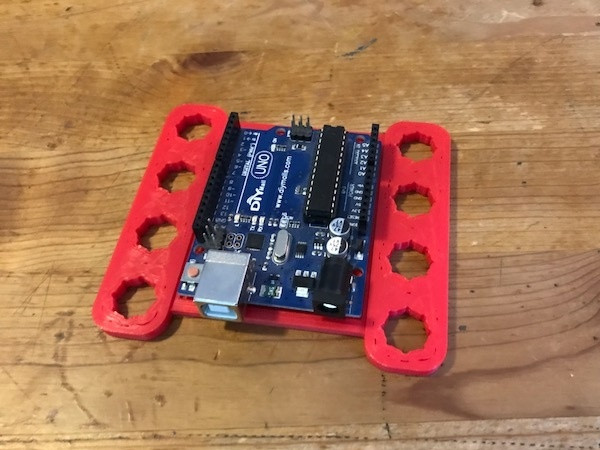

Для любителей робототехники там же мне попалось крепление для Arduino.

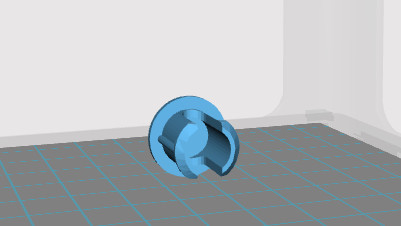

На сайте Tinkercad я нашёл самолёт Clickaloo A-130 «Support Jet». Кстати, в Tinkercad вы можете конструировать что-нибудь своё виртуально, достаточно только экспортировать сюда нужные детали Clickaloo. Про Tinkercad я уже писал в статье «Tinkercad – простой веб-инструмент для 3D-проектирования и 3D-печати».

Теперь приступим к практике. Я провёл эксперимент – пластины и колёса я напечатал из пластика PLA. Качество печати использовал 250 микрон, плотность заполнения внутренних полостей – минимальное.

Прямые пластины я напечатал плашмя, чтобы не использовать поддержки и сократить время печати. К тому же так волокна расположены вдоль пластины, за счёт чего она будет прочнее.

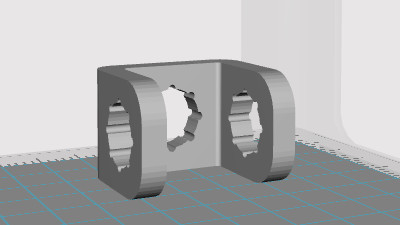

Уголки я распечатал вертикально, опять же для большей прочности. Здесь уже нужно использовать поддержки.

Колёса, чтобы они были ровными, я распечатал плашмя. Так не нужны поддержки.

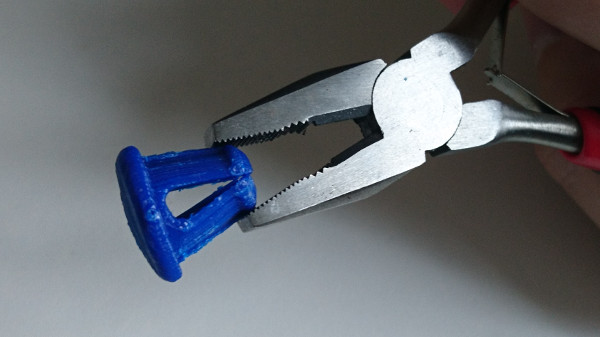

Штифты я напечатал из PLA и ABS, для сравнения. Здесь качество печати я выбрал 200 микрон, заполнение внутренних полостей – максимальное. Сначала я распечатал штифт из PLA. С первой же попытки вставить его в отверстие пластины, шляпка поломалась пополам, как раз вдоль слоёв. Ну и ну. Тогда я распечатал модель, повернув её на 90 градусов вдоль оси. В этом случае штифт получился очень прочным.

Не ломается даже, если его согнуть полностью.

Печатал вот так:

Затем я сравнил штифты из PLA и ABS. Штифты из ABS получились более податливыми. Они проще вставляются и вынимаются из отверстий пластин, т.к. этот пластик более гибкий. Штифты из PLA твёрже и хуже гнутся, поэтому вставлять их в отверстие очень сложно, а вынимать ещё сложнее. Приходится даже использовать маленькие пассатижи.

Теперь, что касается совпадения размеров штифтов и отверстий пластин, то здесь всё оказалось плачевно. Если в 3D редакторе посмотреть на разницу в диаметрах отверстия пластины и штифта, то она очень мала – всего 0,2 мм (диаметр штифта 12,25 мм, диаметр отверстия 12,45 мм). Мой 3D принтер печатает так, что пластик чуть вылезает за края модели и штифт получается чуть больше, чем спроектировано (разброс от 12,4 мм до 12,8), а отверстие – чуть меньше (разброс от 11,6 мм до 11,9 мм). В результате штифт не влезает в отверстие, как это задумано командой Clickaloo. Он слишком велик.

Может быть, ваш принтер печатает точнее, и вы не столкнётесь с такими проблемами. У меня же было 2 пути, либо растачивать отверстия, либо уменьшить диаметр штифта в 3D редакторе. Я пошёл по второму пути. Я попробовал 2 варианта: сначала уменьшил размер штифта на 0,7 мм, затем на 1 мм по ширине и высоте в Tinkercad (диаметр модели в первом случае стал равен 11,76, во втором - 11,55), при этом длину штифта и размер выреза я оставил прежними. Новый варианты штифта я распечатал из PLA, они получились как раз в пору. В первом случае диаметр штифта получился с разбросом от 11,9 до 12,3, во втором - от 11,6 до 12,1 мм. Первый вариант штифта (уменьшенный на 0,7 мм) вставляется и вынимается тяжеловато, но, по крайней мере, вставляется он полностью, т.е. как положено. Второй вариант штифта (уменьшенный на 1 мм) вставляется и вынимается достаточно легко, чуть-чуть впритирку, временами немного болтаясь. Аналогично я переделал все остальные штифты. Если вам нужны мои переделанные варианты штифтов, скачать STL файлы вы можете по ссылке ниже. А какой это будет размер -0,7 мм или -1 мм, решите сами после экспериментов.

|

|

Штифты Clickaloo уменьшенного диаметра. |

|

| |

|

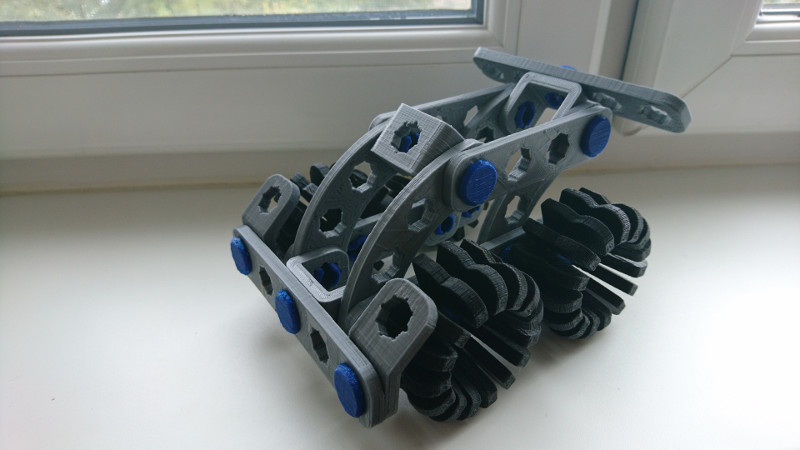

После того как я полностью «притёрся» к конструктору Clickaloo, я собрал багги:

Штифты с фиксацией я использовал те, которые уменьшены на 0,7 мм, а штифты без фиксации, на которых держатся колёса – уменьшенные на 1 мм. Чтобы колёса свободно вращались, пришлось поработать надфилем. А чтобы они не скрипели, я смазал трущиеся места силиконовой смазкой. По ткани или ковру багги едет прекрасно. Но за гладкий пол, типа паркета или ламината, колёса не цепляются и, поэтому, не крутятся, и багги не едет. Видимо для лучшего сцепления с гладкими поверхностями, нужно использовать какой-нибудь пластик по свойствам похожий на резину.

Вот и всё, что я хотел написать про Clickaloo. А вы будете что-нибудь собирать из этого конструктора? Не теряйте время зря, печатайте детали и творите.

Tags: Clickaloo Arduino 3D принтеры

Комментарии

RSS лента комментариев этой записи